Bestehend aus einer Vielzahl von Hardware und SoftwareDiese Systeme überwachen und steuern die physischen Prozesse, die den Betrieb Ihres Unternehmens ermöglichen. Ob speicherprogrammierbare Steuerungen, industrielle Kontrollsysteme oder SCADA-Systeme – die Betriebstechnologie ermöglicht es Ihnen, Daten zu sammeln, um detailliertere, differenziertere Entscheidungen über Ihre täglichen Abläufe zu treffen und bestimmte Prozesse zu automatisieren, was die Effizienz erheblich steigert.

Wir werden jedes relevante Element aufschlüsseln und dabei Kontrollsysteme, Sicherheitsaspekte, die Unterschiede und Gegensätze zwischen Betriebskontrolle und Informationstechnologie sowie die Integration dieser Systeme in Industrie 4.0-Konzepte behandeln, um einen umfassenden Überblick darüber zu geben, wie die Integration von Betriebstechnologie Ihrem Unternehmen zugute kommen kann.

Verstehen der Operationellen Technologie (OT)

Operationelle Technologie bezieht sich auf Systeme, die aus einer Kombination von Hardware- und Softwarelösungen bestehen und physische Geräte, Prozesse und Infrastrukturen überwachen und steuern. Sie wird in allen Branchen eingesetzt, um die betriebliche Effizienz und Sicherheit ihrer Systeme zu verwalten, zu warten und zu verbessern.

Die Integration von Informationstechnologie in Ihr Netzwerk kann zu enormen Effizienzsteigerungen führen, aber es gibt auch Herausforderungen, wenn es um die Gewährleistung der Sicherheit geht. Diese Probleme sind zwar nicht unüberwindbar, aber sie sind erheblich und sollten sorgfältig bedacht werden, bevor Sie operative Technologien in Ihre Bemühungen integrieren.

Schlüsselkomponenten betrieblicher Technologiesysteme

Operationelle Technologie ist ein Sammelbegriff für mehrere spezialisierte Systeme, von denen jedes eine eigene Funktion hat.

- Industrielle Kontrollsysteme (ICS) steuern komplexe industrielle Prozesse.

- Speicherprogrammierbare Steuerungen (PLCs) automatisieren bestimmte Aufgaben und bieten eine präzise Kontrolle über Maschinen.

- Verteilte Kontrollsysteme (Distributed Control Systems, DCS) zentralisieren die Kontrolle über Prozesse, die über ein Netzwerk verteilt sind, was sie ideal für größere Betriebe macht.

- Überwachungs- und Datenerfassungssysteme (SCADA) bieten Echtzeit-Überwachung und Steuerung von Maschinen und Anlagen in Echtzeit, selbst wenn diese geografisch verstreut sind…

Industrielle Kontrollsysteme (ICS)

Die vielleicht offensichtlichste Anwendung für diese Systeme sind industrielle Kontrollsysteme (ICS). Diese Netzwerke von Geräten, Systemen und Steuerungen arbeiten zusammen, um die Verwaltung komplexer Prozesse zu unterstützen. Sie ermöglichen auch die Weitergabe detaillierter Echtzeitdaten an die Bediener, so dass diese besser informierte Entscheidungen treffen können, was die Aufrechterhaltung einer optimalen Betriebsleistung erleichtert.

Diese Netzwerke spielen eine wichtige Rolle bei der Überwachung, Steuerung und Verwaltung von industriellen Prozessen wie Stromerzeugung und -verteilung, Wasseraufbereitung und Transportsystemen. Ähnliche Systeme können zur Verbesserung der betrieblichen Effizienz und Sicherheit in einer Vielzahl von Fertigungs- und anderen Industriesektoren eingesetzt werden.

Früher befanden sich die meisten dieser Systeme vor Ort und waren vom Internet isoliert, aber moderne Systeme können weitaus weiter verteilt sein. Diese kombinieren maschinennahe IoT-Geräte und Fernzugriffskontrolle in einem einzigen, einheitlichen Netzwerk und zentralisieren die Kontrolle über potenziell geografisch weit entfernte Systeme. Dies ermöglicht eine bessere Kontrolle über die betreffenden Prozesse in einem viel größeren Umfang als bisher.

Überlegungen zur Sicherheit

Da diese Kontrollsysteme jedoch mit dem Internet verbunden sind und es sich um kritische Systeme handelt, sind sie zu einem bevorzugten Ziel von Cyberangriffen geworden, insbesondere in Schlüsselindustrien wie der Wasseraufbereitung und der Energieversorgung. Dies bedeutet, dass robuste Sicherheitsmaßnahmen und eine kontinuierliche Überwachung potenzieller Bedrohungen erforderlich sind, um das Risiko katastrophaler Auswirkungen dieser Angriffe auf wichtige Infrastrukturen zu vermeiden.

Verteilte Kontrollsysteme (DCS)

Verteilte Kontrollsysteme (Distributed Control Systems, DCS) sind eine spezielle Version der industriellen Kontrollsysteme (ICS). Sie unterscheiden sich von zentralisierten Kontrollsystemen dadurch, dass sie aus einem ganzen Netzwerk von Controllern und Sensoren bestehen, die über den betreffenden Prozess verteilt sind.

Dieser dezentrale Ansatz ermöglicht einen flexibleren und oft auch effizienteren Überblick und eine bessere Kontrolle komplexer industrieller Abläufe.

Diese Systeme werden häufig in Branchen wie der Öl- und Gasindustrie, der chemischen Verarbeitung oder der Energieerzeugung eingesetzt, wo Präzision und Kontrolle über eine Reihe von gleichzeitigen Prozessen entscheidend sind. Die von diesen Systemen bereitgestellten Echtzeitdaten ermöglichen es den Betreibern, schnelle Anpassungen vorzunehmen und auf veränderte Bedingungen zu reagieren, um die Betriebsleistung aufrechtzuerhalten und Engpässe zu vermeiden.

Überlegungen

Verteilte Kontrollsysteme bieten zwar Vorteile in Bezug auf die Gesamtkontrolle und die Flexibilität bei komplizierten Prozessen, erfordern aber auch eine sorgfältige Prüfung in Bezug auf Zuverlässigkeit und Sicherheit.

Eine falsche Einstellung der Sensoren oder schlecht interpretierte Daten können jegliche Effizienzvorteile zunichte machen. Daher ist eine regelmäßige Wartung von Hardware und Software erforderlich, um sicherzustellen, dass die Systeme korrekt funktionieren.

Wie bei anderen vernetzten Kontrollsystemen besteht auch hier das Risiko von Sicherheitsverletzungen. Jeder Controller und jeder Sensor ist ein potenzieller Einstiegspunkt und könnte das gesamte Netzwerk gefährden und die Produktion zum Erliegen bringen oder Schlimmeres. Wie bei jedem vernetzten Kontrollgerät ist die Minderung dieser Risiken ein Hauptanliegen.

Operationelle Technologie vs. Informationstechnologie

Im Kern geht es bei Systemen der Betriebstechnologie um die Steuerung, Überwachung, Sicherheit und Effizienz physischer Prozesse. Dies steht im Gegensatz zur Informationstechnologie, die sich mit Datenmanagement und Kommunikationssystemen befasst. Zwar können einige Aspekte von Systemen der Betriebstechnologie in das Datenmanagement übergehen (z.B. die Überwachung des Outputs), aber das ist nicht der Hauptschwerpunkt.

Diese Unterschiede werden noch deutlicher, wenn wir die Prioritäten der einzelnen Systemtypen betrachten. Während es bei der IT vor allem um Elemente wie die Vertraulichkeit und Integrität von Daten und deren leichte Zugänglichkeit geht, stehen bei der OT die Betriebssicherheit und die Maximierung der Betriebszeit Ihrer Prozesse im Vordergrund, da Ausfallzeiten sowohl die Effizienz als auch die Sicherheit beeinträchtigen können.

Was den Lebenszyklus betrifft, so können die Systeme der Betriebstechnologie möglicherweise Jahrzehnte überdauern, da sie sich auf etablierte (wenn auch gelegentlich veraltete) Technologien stützen. IT hingegen muss in der Regel regelmäßig aktualisiert oder sogar ersetzt werden, um neue Fortschritte in diesem Bereich zu berücksichtigen.

Wenn es um Sicherheitsfragen geht, ist die Informationstechnologie am meisten durch Datenverletzungen gefährdet, die die Funktionsfähigkeit Ihres Unternehmens beeinträchtigen. Die Herausforderungen der Betriebstechnologie liegen jedoch eher auf der Seite der physischen Sicherheit Ihrer Anlagen, da diese Systeme häufig zur Unterstützung gefährlicher industrieller Prozesse eingesetzt werden.

Im Falle der IT sind viele Aktualisierungsprozesse automatisiert, und die Unterstützung durch Serviceanbieter und interne Abteilungen ist leicht zu bekommen. Die Betriebstechnologie kann eine größere Herausforderung darstellen, da sie oft auf älteren Geräten basiert. Das bedeutet, dass die Teams, die dafür sorgen sollen, dass diese zuverlässig und sicher bleiben, eine spezielle Schulung für Ihre speziellen Geräte benötigen.

Herausforderungen bei der Integration

Dort, wo die beiden Bereiche aufeinandertreffen, besteht die Möglichkeit einer umfassenden Integration von Betriebs- und Informationstechnologien. Dies könnte eine Echtzeit-Berichterstattung und Datenerfassung oder eine Vielzahl anderer integrierter Prozesse ermöglichen und den Nutzen beider Systeme erheblich verbessern.

Während viele der physischen Geräte, die in OT-Systemen eingesetzt werden, Jahrzehnte überdauern können, kann dies bei der Integration mit dem sich schneller entwickelnden IT-Bereich zu Problemen führen. Es gibt keine Garantie dafür, dass moderne Systeme ältere Hardware unterstützen, und selbst wenn dies der Fall ist, benötigen Sie möglicherweise maßgeschneiderte Lösungen, um das Beste aus dieser Integration herauszuholen, was die Komplexität und die Kosten des Systems erheblich erhöht.

Ebenso bringt die Integration von Informations- und Betriebstechnologien erhebliche Sicherheitsherausforderungen mit sich. Während sich IT-Probleme im Allgemeinen auf die Sicherheit digitaler Assets konzentrieren, liegt der Schwerpunkt bei der Betriebstechnologie eher auf der physischen Sicherheit. Wenn Sie beides einsetzen, müssen Sie über robuste Cybersicherheitsprozesse verfügen, um diese Risiken so weit wie möglich zu minimieren.

Beispiele für betriebliche Technologiesysteme

Diese Systeme sind ein entscheidender Bestandteil des täglichen Betriebs in vielen Branchen. Sie bilden den Rahmen für die Automatisierung, verbessern die Produktionskapazitäten und erhalten die lebenswichtige Infrastruktur.

Beispiele für diese Technologien sind:

SCADAs

SCADA-Systeme (Supervisory Control and Data Acquisition) ermöglichen die Echtzeit-Erfassung von Daten und die Kontrolle von geografisch verteilten Anlagen, so dass Unternehmen die Kontrolle und Überwachung zentralisieren können.

Diese werden in Sektoren wie der Öl- und Gasförderung mit großem Erfolg eingesetzt. Hier bieten sie einen wichtigen Überblick über den Betrieb, indem sie jeden Aspekt der Produktion in Echtzeit überwachen.

Intelligente Netze

Intelligente Netze ermöglichen die Automatisierung der Stromverteilung und verbessern so die Effizienz und Zuverlässigkeit. Dies ist besonders nützlich, wenn es darum geht, erneuerbare oder andere zusätzliche Energiequellen in ein Netz zu integrieren, sobald diese verfügbar sind.

Verkehrsmanagementsysteme.

Verkehrsmanagementsysteme sind ein nützliches Werkzeug für Stadtplaner, die diese Technologien zur Unterstützung des Verkehrsflusses nutzen können. Durch die einfache Überwachung von Verkehrsstaus und die Automatisierung von Signalen lässt sich der Verkehr leichter steuern.

Industrieroboter

Durch die Automatisierung sich wiederholender Aufgaben an einem Fließband oder bei einer beliebigen Anzahl anderer industrieller Aufgaben können Hersteller von erhöhter Präzision, Sicherheit, Produktivität und Qualität profitieren. Vom Anziehen von Schrauben über das Schweißen bis hin zum Lackieren – Industrieroboter bieten eine schnelle Lösung für viele Probleme und eine unendliche Wiederholbarkeit.

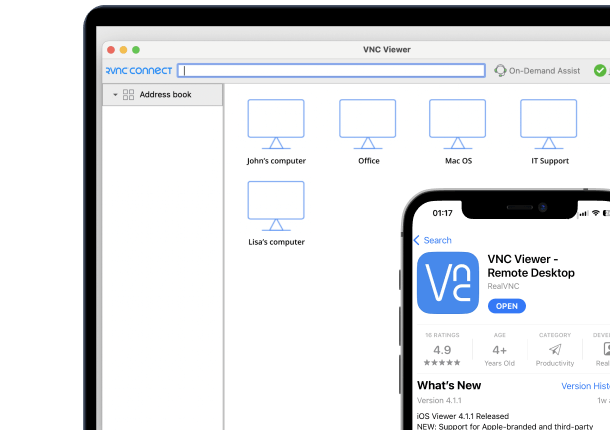

Viele dieser Systeme lassen sich aus der Ferne mit Tools wie RealVNC VerbindenDadurch wird der Bedarf an Besuchen vor Ort und persönlichen Eingriffen drastisch reduziert. Ein perfektes Beispiel kommt von Boston Valley TerrakottaDas Unternehmen benötigte eine Lösung, die es seinem Team ermöglicht, seine Öfen zu überwachen und Probleme in Echtzeit zu beheben. Durch den Einsatz von RealVNC Connect können diese Probleme nun größtenteils aus der Ferne behoben werden, wodurch Reisezeiten eingespart und Ausfallzeiten erheblich reduziert werden, was zu erheblichen Einsparungen führt.

Die Rolle der Betriebstechnologie in der Fertigung

Die Automatisierung komplexer industrieller Prozesse ermöglicht es Unternehmen, alles von der Ressourcennutzung bis zur Qualitätskontrolle zu optimieren und zu überwachen, das Risiko von Ausfallzeiten zu minimieren und sicherzustellen, dass die Produktionslinien so reibungslos wie möglich laufen.

Ein gutes Beispiel ist die Einführung von Industrierobotern in der Automobilindustrie. Hier kann der mühsame Bauprozess beschleunigt werden, ohne dass die Qualität leidet, und die Ressourcen können maximiert werden, indem das Risiko von Benutzerfehlern in der Fabrikhalle erheblich reduziert wird.

IT-Integration

Die Verknüpfung fortschrittlicher Datenmanagementsysteme mit der Produktion bedeutet eine größere Differenzierung der Leistungskennzahlen und Betriebsdaten, die den Entscheidungsträgern einen besseren Überblick verschafft und die Agilität des gesamten Prozesses erhöht. Die nahtlose Integration zwischen Datensystemen und den physischen Maschinen in der Fertigung ermöglicht eine deutlich verbesserte Koordination und Reaktionsfähigkeit. Tools wie RealVNC connect können als Brücke zwischen diesen Systemen fungieren und zum Beispiel die IT- und OT-Elemente von intelligenten Stromnetzen in der Energieerzeugung verbinden, um Ausfallzeiten zu minimieren.

Es ist unwahrscheinlich, dass jeder Teil eines Prozesses in einer einzigen Umgebung stattfindet. Daher sind Produkte, die die Kommunikation zwischen Linux-, Windows- und Raspberry Pi-basierten Systemen erleichtern, notwendig, um sicherzustellen, dass die Vorteile mit minimalen Interferenzen zwischen physischen Maschinen und digitalen Assets realisiert werden können.

Ein weiterer großer Vorteil der Verschmelzung von OT und IT liegt in der Möglichkeit, mehr Cybersicherheit in Ihre Betriebsanlagen einzubauen. Wenn Sie die bewährten IT-Praktiken befolgen, kann die Bedrohung durch Cyberangriffe auf kritische Maschinen erheblich verringert werden.

Außerdem bedeutet dieser integrierte Ansatz, dass Ihre Betriebstechnologie aktualisiert werden kann, um Praktiken wie die vorausschauende Wartung einzubeziehen. Durch die Nutzung von Datenanalysen ist es möglich, Ausfälle vorherzusehen, bevor sie auftreten, und die Wartung zu planen, wenn es am günstigsten ist. Dadurch werden ungeplante Ausfallzeiten reduziert, die Lebensdauer der Maschinen erhöht und eine hohe Produktivität sichergestellt.

Industrie 4.0 und das industrielle Internet der Dinge (IIoT)

Industrie 4.0, manchmal auch als “vierte industrielle Revolution” bezeichnet, ist der Begriff für die unzähligen Veränderungen in der Fertigungstechnologie, die derzeit die industrielle Landschaft prägen. Die Integration von Automatisierung und Datenaustausch steht im Mittelpunkt dieser Veränderungen. Das industrielle Internet der Dinge (IIoT) ermöglicht es vernetzten Geräten und Sensoren an Maschinen, Daten zu sammeln und Prozesse automatisch zu steuern.

Dies ermöglicht die Erfassung von Daten in Echtzeit, was zu einer effizienteren und präziseren Steuerung führt, so dass die Bediener die Entscheidungen treffen können, die am besten zu den jeweiligen Gegebenheiten passen. Dies wiederum führt zu einer verbesserten Produktqualität, einem höheren Produktionsniveau und geringeren Betriebskosten.

Da kombinierte Lösungen aus Betriebs- und Informationstechnologie zur Norm werden, eröffnen sich für Hersteller und andere Industriezweige ständig neue Möglichkeiten.

Sicherheitsbedenken

Diese revolutionären neuen Praktiken sind jedoch nicht ohne Nachteile. Die Integration von IT- und OT-Netzwerken kann neue Schwachstellen schaffen, die Angreifer ausnutzen könnten. Daher ist es wichtig, dass die bewährten Praktiken der IT-Welt übernommen werden, um das Risiko für sensible Daten und Industriemaschinen durch böswillige Akteure zu minimieren und den sicheren und zuverlässigen Betrieb der wichtigsten Infrastrukturen zu gewährleisten.

Operative Technologie Sicherheit und Herausforderungen

Sicherheitsverletzungen können zu Auswirkungen führen, die von unangenehmen Ausfallzeiten bis hin zu regelrechten Katastrophen reichen und die physische Sicherheit Ihres Teams, Ihrer Infrastruktur und der Öffentlichkeit gefährden.

Zu den häufigen Herausforderungen gehören die Verwaltung älterer Systeme, die möglicherweise auf veralteten Technologien beruhen, und Probleme, die sich aus der Zusammenlegung von OT- und IT-Systemen ergeben. Bei Systemen, die einen kontinuierlichen Betrieb erfordern, kann es sich als problematisch erweisen, die Möglichkeit zu finden, Patches und Updates rechtzeitig einzuspielen und die Zeit zu verlängern, in der Sie potenziell gefährdet sind.

Vor diesem Hintergrund gibt es bestimmte Schritte, die jede industrielle Einrichtung unternehmen sollte, wenn sie darüber nachdenkt, wie sie Betriebstechnologie am besten einsetzt und in ihre IT-Systeme integriert,

Risikobewertung

Dies sollte alle potenziellen Schwachstellen und das Worst-Case-Szenario für den Fall eines Angriffs umfassen. So können Sie Ihre Sicherheitsbemühungen an den effektivsten Stellen priorisieren.

Netzwerk-Segmentierung

Die Einführung einer Segmentierung reduziert die “Angriffsfläche” und ist besonders nützlich für den Schutz wichtiger Systeme, indem sie vom Netzwerk isoliert werden. Tools wie RealVNC Connect bieten Segmentierungs- und Firewall-Konfigurationen, die bei der Verwaltung älterer Maschinen besonders hilfreich sein können.

Vertiefung der Verteidigung

Ein mehrschichtiger Ansatz für die Cybersicherheit verringert die Wahrscheinlichkeit, dass ein bestimmter Angriff eindringt und Schaden anrichtet, beträchtlich.

Sichere Altsysteme

Stellen Sie sicher, dass alle Systeme gepatcht und auf die neuesten Versionen aktualisiert sind. Es lohnt sich auch, kompensierende Kontrollen einzusetzen, wie z.B. regelmäßige Passwortänderungen, Multi-Faktor-Authentifizierung (MFA), Geräteidentifizierung durch RSA-Schlüssel und Systeme zur Erkennung von Eindringlingen, die alle dazu beitragen können, die Risiken zu mindern.

Ausbildung

Ein technologie-spezifisches Sicherheitstraining für das Personal, das diese Systeme bedient, sowie für Ihre IT-Abteilung schärft ihr Bewusstsein für potenzielle Bedrohungen und vermittelt ihnen wichtige Fähigkeiten.

Produkte wie RealVNC Connect können auch die Sicherheit Ihrer Betriebstechnologie durch Tools wie Ende-zu-Ende-Verschlüsselung (AES-256) und TLS-Protokolle unterstützen, um Remote-Sitzungen wie SCADAs oder PLCs zu sichern. Einhaltung der NIST CSF PR.AC-3 Richtlinien für die Zugriffskontrolle und Funktionen wie die automatische Sitzungsprotokollierung und Audit-Tests geben Ihnen die Gewissheit, dass Ihre Systeme so sicher wie möglich sind.

Bewährte Praktiken für die OT-Implementierung

Der Einsatz betrieblicher Technologiesysteme erfordert eine sorgfältige Planung, um sowohl die Sicherheit als auch die Zuverlässigkeit der wichtigsten Infrastrukturen zu gewährleisten. Hier sind einige der Dinge, die Sie bei der Implementierung Ihrer eigenen Systeme beachten sollten:

- Führen Sie eine gründliche Risikobewertung durch: Der erste Schritt zur Implementierung ist eine umfassende Risikobewertung. Diese sollte alle potenziellen Sicherheitsschwachstellen und die daraus resultierenden Risiken abdecken. Auf diese Weise können Sie die Sicherheitsmaßnahmen am effizientesten ausrichten.

- Implementieren Sie einen Defense-in-Depth-Ansatz: Mehrschichtige Sicherheitskontrollen wie Firewalls, Intrusion Detection Systeme und robuste Zugangskontrollen verringern das Risiko eines Angriffs erheblich.

- Verwenden Sie sichere Kommunikationsprotokolle: Stellen Sie sicher, dass alle Daten, die zwischen OT-Geräten und -Systemen übertragen werden, durch die Verwendung sicherer Kommunikationsprotokolle geschützt sind, wie z.B. Verschlüsselung und sichere Authentifizierung.

- Implementieren Sie regelmäßige Software-Updates und Patches: Aktualisieren und patchen Sie OT-Systeme regelmäßig, um bekannte Sicherheitslücken zu schließen, wo immer dies möglich ist. Software auf dem neuesten Stand zu halten, ist für die Aufrechterhaltung der Sicherheit unerlässlich.

- Bieten Sie Schulungen und Sensibilisierung an: Es gibt keinen Ersatz für ein Team, das sein Geschäft kennt. Die Schulung des Personals in Bezug auf bewährte Sicherheitspraktiken und die Bedeutung der OT-Sicherheit trägt zur Entwicklung einer sicherheitsbewussten Kultur bei.

- Überwachen und Analysieren des OT-Netzwerkverkehrs: Die kontinuierliche Überwachung und Analyse des Netzwerkverkehrs hilft dabei, potenzielle Sicherheitsbedrohungen zu erkennen und darauf zu reagieren. Fortschrittliche Überwachungstools und -techniken können helfen, Anomalien zu erkennen und Cyberangriffe zu verhindern.

- Planen Sie die Reaktion auf einen Vorfall: Wenn eine Katastrophe eintritt, kann ein detaillierter Plan zur Reaktion auf einen Vorfall dazu beitragen, dass der Dienst schnell wieder aufgenommen wird, die Ausfallzeiten verkürzt und die Auswirkungen von Cyberangriffen gemildert werden.

Letzte Worte

Bei der Beantwortung der Frage “Was ist Betriebstechnologie?” hoffen wir, dass wir Ihnen die Bedeutung dieser Technologie in der modernen Industrielandschaft näher gebracht haben. Die Nutzung der neuesten Entwicklungen in diesem Bereich bringt zwar einige Herausforderungen mit sich, nicht zuletzt die Sicherheit der Systeme und die Verwaltung der Schnittstellen zwischen alten und neuen Technologien, aber die Vorteile in Form von Effizienzsteigerungen sind nicht nur für die Fertigung, sondern für alle Arten von industriellen Unternehmungen von Bedeutung.

Auch wenn die Sicherheit nach wie vor ein zentrales Anliegen ist, so kann doch mit den richtigen Strategien und Tools wie RealVNC Control die Verknüpfung von OT und IT in fast jedem Unternehmen zu einer Verbesserung der industriellen Abläufe führen.

FAQs

Was ist operative Technologie?

Betriebstechnologie ist Hardware und Software, die zur Überwachung und Steuerung von Geräten und Prozessen eingesetzt wird.

Was sind Beispiele für betriebliche Technologien?

Beispiele sind SCADA-Systeme für die Automatisierung, intelligente Stromnetze in Versorgungsunternehmen, Verkehrsmanagementsysteme oder Industrieroboter in der Fertigung.

Was ist Cybersicherheit in der Betriebstechnologie?

Der Prozess zum Schutz von OT-Systemen vor Cyber-Bedrohungen, der Sicherheit und Zuverlässigkeit gewährleistet.

Was ist der Unterschied zwischen IT und OT?

OT konzentriert sich auf die Kontrolle physischer Systeme und Prozesse, wobei Sicherheit und Betriebszeit im Vordergrund stehen, während IT Daten und Kommunikation verwaltet.

Was ist ein Technologiebetrieb?

Der Technologiebetrieb umfasst die Prozesse und Systeme zur Verwaltung und Wartung von Hardware und Software, die den industriellen Betrieb und die physische Infrastruktur steuern.