La fabricación ha sido una fuente de innovación durante muchas décadas, viendo la adopción masiva de nuevas tecnologías a medida que estaban disponibles. La competencia mundial sigue aumentando e intensificándose, mientras que los clientes esperan más de las empresas.

Los fabricantes se enfrentan a una presión cada vez mayor para optimizar sus procesos con el fin de obtener la máxima eficacia de fabricación, calidad y sostenibilidad. La diferencia entre los líderes del sector y los competidores rezagados tiene mucho que ver con su enfoque de la optimización de procesos. La respuesta está en adoptar una forma sistemática de transformar las operaciones de producción con mejoras estratégicas y tecnología innovadora.

La optimización del proceso de fabricación ofrece beneficios mediante mejoras incrementales, pero eso es sólo una parte de la historia. Ayuda a los dirigentes a llegar al fondo de cómo enfocan las organizaciones todo el proceso de producción, junto con la utilización de los recursos y la gestión de la calidad.

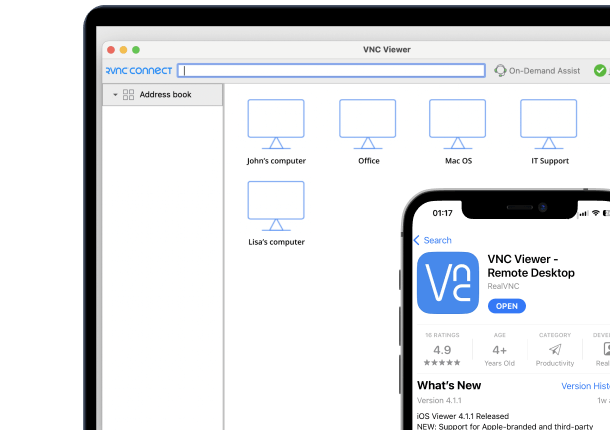

Las tecnologías avanzadas ayudan mucho en este proceso. Con soluciones tecnológicas como el análisis de datos y las instalaciones seguras de acceso remoto, los fabricantes pueden conseguir aumentos tangibles de productividad, al tiempo que reducen los costes de producción y mejoran la calidad general de sus productos.

La fabricación ha sido una fuente de innovación durante muchas décadas, viendo la adopción masiva de nuevas tecnologías a medida que estaban disponibles. La competencia mundial sigue aumentando e intensificándose, mientras que los clientes esperan más de las empresas.

Los fabricantes se enfrentan a una presión cada vez mayor para optimizar sus procesos con el fin de obtener la máxima eficacia de fabricación, calidad y sostenibilidad. La diferencia entre los líderes del sector y los competidores rezagados tiene mucho que ver con su enfoque de la optimización de procesos. La respuesta está en adoptar una forma sistemática de transformar las operaciones de producción con mejoras estratégicas y tecnología innovadora.

La optimización del proceso de fabricación ofrece beneficios mediante mejoras incrementales, pero eso es sólo una parte de la historia. Ayuda a los dirigentes a llegar al fondo de cómo enfocan las organizaciones todo el proceso de producción, junto con la utilización de los recursos y la gestión de la calidad.

Las tecnologías avanzadas ayudan mucho en este proceso. Con soluciones tecnológicas como el análisis de datos y las instalaciones seguras de acceso remoto, los fabricantes pueden conseguir aumentos tangibles de productividad, al tiempo que reducen los costes de producción y mejoran la calidad general de sus productos.

¿Qué es la Optimización del Proceso de Fabricación?

Definir el concepto básico La optimización de los procesos de fabricación es más que una palabra de moda. Es el análisis y la mejora de:- Flujos de trabajo del proceso de producción.

- Asignación de recursos.

- Resultados operativos para ayudar a las empresas a alcanzar sus objetivos.

Beneficios clave de la optimización de procesos

La optimización de los procesos de fabricación no es sólo una jerga extravagante reservada para las reuniones, sino que realmente aporta beneficios cuantificables en múltiples dimensiones del rendimiento operativo de tu organización. Aumentar la productividad y el rendimiento La mejora de la productividad y el rendimiento son las ventajas más evidentes, pero hay mucho más en esta historia. Los procesos optimizados eliminan los costosos cuellos de botella y reducen los tiempos de ciclo, además de aumentar la eficacia general de tus equipos fijos. Los fabricantes que utilizan estas nuevas tecnologías suelen registrar aumentos de productividad del 15-30% tras seguir radicalmente los planes de optimización. Conseguir un importante ahorro de costes El ahorro de costes procede de múltiples canales, como la reducción del desperdicio de material y el menor consumo de energía, junto con una menor necesidad de mano de obra. Los principios de la fabricación ajustada ayudan a identificar y eliminar las operaciones inútiles que no añaden valor. El mantenimiento predictivo reduce los tiempos de inactividad no planificados, como las averías, y puede incluso prolongar la vida útil de los equipos gracias a una mejor programación del mantenimiento. Son mejoras que suelen generar reducciones de costes del 10-25% en el primer año de su implantación. Mejorar la calidad y consistencia del producto Las mejoras de la calidad son otro beneficio importante. Los procesos optimizados generan resultados más consistentes, con más precisión y menos defectos de producto. Utilizar el control estadístico de procesos y la supervisión en tiempo real te proporciona una detección precoz de los problemas de calidad y evita costosas reelaboraciones del producto y reclamaciones de los clientes. Una mayor fiabilidad del proceso puede mejorar la satisfacción del cliente y la reputación de la marca. Aumentar la agilidad operativa y la capacidad de respuesta Uno de los efectos secundarios positivos de estos procesos es la agilidad operativa. A medida que los fabricantes implantan procesos flexibles derivados de los datos que se pueden poner en marcha mediante rápidas implantaciones, se adaptan más rápidamente a las condiciones impredecibles del mercado. Las operaciones optimizadas te permiten ajustar rápidamente los calendarios del proceso de producción y adaptarte a los pedidos personalizados, o responder a los problemas de la cadena de suministro sin afectar a tu eficacia operativa ni a la calidad del producto. Mejorar la seguridad y la sostenibilidad La seguridad es un tema importante en la fabricación, y cuando se combinan las mejoras de la sostenibilidad, se empieza a obtener una imagen más amplia que muestra los beneficios para las operaciones. Los procesos optimizados suelen necesitar menos intervención manual, lo que reduce casi automáticamente las lesiones en el lugar de trabajo. En el frente medioambiental, hay beneficios que abarcan muchas categorías, como la reducción de los costes energéticos, la minimización de la generación de residuos y la disminución de las emisiones. Todas ellas son ventajas que apoyan el cumplimiento de la normativa y los objetivos de sostenibilidad de la empresa, por lo que es una solución beneficiosa para todos.Estrategias básicas para la optimización de procesos

Implantar con éxito la optimización de los procesos de producción no siempre es fácil. Esto se debe a que es un enfoque que utiliza muchos principios diferentes junto con nuevas tecnologías. Empieza por evaluar los procesos actuales y sigue a partir de ahí. Sentar las bases con la fabricación ajustada El aprendizaje de los principios de la fabricación ajustada te proporcionará los cimientos para este objetivo mediante el uso de herramientas como el mapeo del flujo de valor para identificar los residuos, la metodología de las 5S para organizar los espacios de trabajo y los eventos Kaizen para impulsar la mejora continua con protocolos de inventario. Estas técnicas ayudan a los fabricantes a eliminar los ocho despilfarros del lean, que son:- Defectos

- Sobreproducción

- Esperando

- Talento no utilizado

- Transporte

- Gestión de existencias

- Movimiento

- Tratamiento adicional

El papel de los gemelos digitales y las herramientas de visualización

La tecnología de gemelos digitales ha permitido visualizar la optimización de los procesos antes de gastar dinero en nuevos equipos o cambios en la fabricación. Al crear réplicas virtuales de los sistemas físicos de fabricación, las empresas pueden experimentar con nuevas ideas y optimizaciones sin afectar a la producción. Se trata de simulaciones sofisticadas que utilizan datos en tiempo real de los equipos de producción para permitir a los ingenieros probar cambios en los procesos y predecir resultados. Les permite identificar las configuraciones más óptimas sin interrumpir las operaciones reales. Aplicaciones clave de la fabricación de gemelos digitales Los gemelos digitales de fabricación son útiles de muchas maneras para la optimización de la fabricación. Permiten planificar la distribución, simulando el flujo de materiales e identificando posibles cuellos de botella antes incluso de aplicar cambios físicos. La programación de la producción también se beneficia del análisis de escenarios. Evalúa distintas estrategias de secuenciación en diferentes condiciones de demanda, comparando los tiempos de inactividad y de actividad. La planificación del mantenimiento puede generarse automáticamente gracias al modelado predictivo, que puede anticiparse a los fallos de los equipos basándose únicamente en las condiciones de funcionamiento y los datos históricos. Mejorar la información con la visualización 3D Las herramientas de visualización 3D se utilizan con gemelos digitales con interfaces de usuario intuitivas que permiten realizar análisis complejos de los datos de fabricación. Los mapas de calor muestran claramente los cuellos de botella del proceso de producción, y los flujos de procesos animados ayudan a identificar patrones ineficientes de manipulación de materiales, si los hay. Estas funciones de visualización ponen el análisis de datos a disposición de más personas de tu organización, dando a tus operarios y supervisores la oportunidad de aportar sus ideas que los ingenieros y los científicos de datos podrían desconocer. Crear un bucle de retroalimentación para la optimización continua El uso de gemelos digitales con sistemas de supervisión en tiempo real puede crear un potente bucle de retroalimentación para la optimización continua. A medida que los datos reales del proceso de producción actualizan el gemelo digital, los algoritmos de aprendizaje automático encuentran patrones y sugieren mejoras, lo que sigue creando procesos de fabricación autooptimizados para mejorar la eficiencia y la fiabilidad.Aprovechar el acceso remoto para optimizar los procesos

El acceso remoto siempre ha sido difícil de manejar en la fabricación. Optimizar los procesos de fabricación en varios centros puede ser un reto a la hora de aplicar la optimización de procesos. Esto es especialmente cierto cuando se trata de supervisión en tiempo real. Las soluciones de acceso remoto deben ser seguras, sin añadir más complejidad a una operación ya de por sí sofisticada. Permitir la supervisión en tiempo real y la resolución de problemas La supervisión en tiempo real y la resolución de problemas son inestimables cuando surgen problemas en el proceso de producción. El acceso remoto permite a los expertos conectarse inmediatamente a los sistemas de control, analizar los datos de producción y aplicar medidas correctoras y correcciones. Es aún más importante para las instalaciones que funcionan fuera del horario normal o en lugares remotos donde desplazarse hasta el lugar llevaría horas. Cómo RealVNC Connect facilita las operaciones remotas RealVNC Connect contribuye a la optimización de la fabricación y la producción al permitir el acceso remoto seguro a sistemas de control e interfaces HMI, concretamente a los que ejecutan un sistema operativo con una interfaz gráfica de usuario (GUI). Se integra perfectamente con los sistemas y flujos de trabajo existentes, permitiendo a los equipos acceder a distancia a entornos de usuario conocidos sin interrupciones. Casos clave de uso del acceso remoto en la fabricación Cuando tu línea de producción está parada, necesitas expertos que averigüen qué ha fallado lo antes posible. El acceso remoto significa que el tiempo de desplazamiento al lugar ya no es un problema, ya que el acceso remoto puede activarse inmediatamente cuando se necesita. No sólo las averías se benefician del acceso remoto. Otras tareas como la puesta en marcha de equipos, la implantación de mejoras en los procesos o la solución de problemas complejos pueden resolverse o, al menos, diagnosticarse a distancia en la mayoría de los casos. A medida que los fabricantes utilizan nuevas tecnologías, la formación remota y la gestión del cambio te permiten crear una entrega de formación centralizada y un entrenamiento en tiempo real A través de RealVNC Connect, los ingenieros de calidad pueden acceder a los datos de producción, observar las operaciones en tiempo real y guiar al personal local a través de procedimientos de diagnóstico cuando sea necesario.Integrar IoT y analítica avanzada

El Internet Industrial de las Cosas (IoT) ha transformado la recopilación de datos de fabricación mediante redes de sensores que supervisan continuamente el rendimiento de los equipos y la calidad de los productos. Estos sensores generan flujos de datos que muestran las áreas de las operaciones donde hay oportunidades de optimización de la producción. Esto no era posible antes con los métodos tradicionales. Aprovechar la informática de borde con sensores inteligentes El uso de tecnologías IoT permite la computación de borde, con sensores inteligentes que realizan la recopilación de datos. Esto reduce los requisitos de ancho de banda y crea oportunidades de respuesta más rápidas a las alertas críticas. El resultado es una mejor optimización de la fabricación, mientras los algoritmos ML de los dispositivos de borde se entrenan en los datos y detectan anomalías. También pueden predecir fallos a lo largo del tiempo con datos suficientes, y optimizar los bucles de control sin conectividad a la nube. Esto es útil para centros remotos que experimentan problemas de comunicación. Transformar los Datos de los Sensores con Plataformas Analíticas Las plataformas analíticas toman los datos de los sensores y los convierten en información con la que puedes trabajar. Los algoritmos avanzados identifican patrones que detectan problemas antes de que se vuelvan críticos. Los modelos de mantenimiento predictivo son capaces de prever las averías de los equipos con antelación, lo que permite planificar intervenciones programadas para minimizar las interrupciones. Los algoritmos de optimización de procesos siempre analizan los datos de producción para encontrar mejoras de eficiencia. Maximizar el valor del IoT con un acceso remoto seguro El acceso remoto seguro es esencial para maximizar el valor del IoT. RealVNC Connect proporciona al personal autorizado acceso a los paneles de análisis para que puedan aplicar las recomendaciones de optimización de la producción desde cualquier lugar. Esto garantiza que los conocimientos se traduzcan rápidamente en mejoras y menores costes, independientemente de la ubicación de los expertos.Superar los retos en la optimización de procesos

Aunque las ventajas son cada vez más evidentes, los fabricantes siguen teniendo obstáculos que superar antes de poner en marcha iniciativas de optimización de procesos. Los silos de datos son probablemente los obstáculos más comunes, con información valiosa atrapada en sistemas desconectados que no pueden analizarse fácilmente. Los equipos heredados no suelen tener interfaces digitales a las que conectarse, lo que complica aún más la integración de datos. Además, la preocupación por la seguridad a la hora de conectar los sistemas de producción críticos a las redes provoca dudas. Navegar por la resistencia organizativa al cambio La resistencia organizativa suele ser más difícil de sortear que los obstáculos técnicos. Los operarios acostumbrados a la fabricación tradicional pueden ver las tecnologías de optimización de la producción como amenazas a la seguridad laboral o innecesariamente complicadas. Los mandos intermedios pueden resistirse a los cambios que alteren las estructuras de poder establecidas o que requieran nuevas competencias. Mitigar los problemas de seguridad con soluciones sólidas Las soluciones de acceso remoto seguras y basadas en permisos, como RealVNC, abordan los problemas de seguridad mediante múltiples capas de protección. El cifrado de extremo a extremo garantiza la confidencialidad de los datos, mientras que los controles de acceso granular sólo conceden acceso a los sistemas y funciones autorizados. Hay registros de auditoría que documentan todas las actividades de acceso remoto, lo que es una buena noticia tanto para la supervisión de la seguridad como para el cumplimiento de la normativa. El éxito de la gestión del cambio implica combinar comunicación, formación y alineación de incentivos.Consideraciones sobre seguridad y cumplimiento

Las operaciones de fabricación generan datos en tiempo real que deben protegerse durante todo el proceso de optimización. Los programas de producción, las métricas de calidad y los umbrales de optimización de la fabricación son propiedad intelectual. Esto significa que hay que mantenerla segura. Los fabricantes tienen que cumplir los reglamentos, las normas de protección de datos de sus respectivos sectores y la seguridad operativa en todo el sistema de producción. Enfoque de RealVNC Connect sobre la seguridad en la fabricación RealVNC Connect satisface los requisitos de seguridad con funciones avanzadas, como encriptación de extremo a extremo, autenticación multifactor y controles de permisos granulares que limitan el acceso al sistema en función de los roles de los usuarios. Se dispone de registros de auditoría y grabación de sesiones, lo que favorece la supervisión de la seguridad y el cumplimiento de la normativa, mientras que el seguimiento del acceso al sistema y las acciones están ahí para investigaciones o auditorías. Buenas prácticas para la seguridad y el cumplimiento continuos Hay que hacer evaluaciones de seguridad a menudo, que incluyan cosas como políticas de control de acceso y supervisión constante. Se prefieren los principios del mínimo privilegio para proteger los sistemas, junto con una formación periódica para que los usuarios comprendan tus políticas de seguridad y se atengan a ellas.Casos prácticos y ejemplos reales

A Fabricante estadounidense de productos para la construcción tenía grandes obstáculos en sus esfuerzos de optimización de procesos. Sus hornos de alta temperatura necesitaban una supervisión constante para evitar interrupciones en el proceso de producción y costosas pérdidas de producto. Los ingenieros no podían desplazarse a la fábrica inmediatamente mientras se producían los problemas, lo que dificultaba el diagnóstico sin un conocimiento profundo de la disposición de las instalaciones. Al utilizar RealVNC Connect, obtuvieron acceso remoto a los sistemas de producción cuando aún se estaban produciendo problemas, lo que les ayudó a resolverlos. El fabricante se basó en sus capacidades de acceso remoto a todo su sistema de producción, lo que le proporcionó una supervisión centralizada de los indicadores de rendimiento de los equipos. Esto se convirtió en mejoras del proceso. Este enfoque de optimización de la fabricación redujo el tiempo de inactividad, eliminó costes de desplazamiento innecesarios para los ingenieros y aceleró la implantación de mejoras continuas.Tendencias futuras en la optimización de los procesos de fabricación

Optimizar la producción normalmente significa confiar en nuevas tecnologías que abren posibilidades sin explotar. La inteligencia artificial y el aprendizaje automático están impulsando la optimización autónoma, gracias a algoritmos que analizan continuamente los datos de producción para mantener un rendimiento óptimo. Esto mejora enormemente la optimización de procesos en la fabricación. Los sistemas de autoaprendizaje identificarán nuevas oportunidades de optimización que la gente no había pensado en probar. Integración más profunda de IoT, gemelos digitales y plataformas remotas La integración entre dispositivos IoT, gemelos digitales y plataformas de acceso remoto se está convirtiendo en algo esencial, porque nos da acceso a datos importantes desde los sensores hasta los sistemas de control, pasando por la analítica. Ya existen interfaces de realidad aumentada a las que se accede a través de conexiones remotas seguras que están ayudando de forma segura a los operadores a través de procedimientos complejos y peligrosos. La evolución de las fábricas inteligentes y la gestión centralizada Las fábricas inteligentes son cada vez más comunes, y con cada pieza del equipo de fabricación participando en redes de optimización, seguiremos viendo cómo los sistemas optimizan los procesos de producción. El acceso remoto seguro será uno de los ingredientes más importantes para gestionar estos ecosistemas, ya que permiten a los expertos supervisar y optimizar las operaciones en redes de producción mundiales desde centros de mando centralizados.Cómo empezar con la optimización de procesos

Un viaje de optimización exitoso comienza con la evaluación de tus capacidades actuales y los procesos existentes para encontrar lagunas de rendimiento que ayuden a racionalizar las operaciones. Los fabricantes tienen que documentar los procesos existentes, medir las métricas de rendimiento de referencia y encontrar áreas en las que la mejora de los sistemas según las prioridades se alinee con los objetivos empresariales que, en última instancia, optimizarán los procesos de producción. El mapeo del flujo de valor proporciona un excelente punto de partida para visualizar el estado actual de las operaciones e identificar los residuos. Construir una hoja de ruta tecnológica práctica con proyectos piloto Para construir una hoja de ruta tecnológica con éxito, tienes que equilibrar los objetivos y pensar en términos prácticos. Empieza con proyectos piloto más pequeños que muestren valor rápidamente, al tiempo que desarrollas tus habilidades existentes dentro de la empresa. Las soluciones de acceso remoto seguro como RealVNC Connect te ayudan a encontrar la fruta al alcance de la mano en tus operaciones con una interrupción mínima, lo que les permite obtener un alto rendimiento de la inversión. Desarrollar la capacidad interna y fomentar una cultura de mejora Para desarrollar tu capacidad interna, estudia la posibilidad de crear asociaciones externas con proveedores de tecnología, consultores o instituciones académicas que te ayuden a acelerar el desarrollo de las capacidades de tu equipo. La principal conclusión es que necesitas comprometerte con una cultura de mejora continua en la que la optimización forme parte de tus operaciones diarias, y no de proyectos aislados y puntuales.Conclusión

La optimización de los procesos de fabricación debe estar en el primer plano de tu mente. Los principios Lean, la analítica y la recogida automatizada de datos te ayudarán a conseguirlo. Con las nuevas tecnologías, los fabricantes pueden ver enormes mejoras en productividad, calidad y rentabilidad. Las herramientas digitales que ofrecen soluciones de acceso remoto seguro, como RealVNC Connect, son una parte importante de los esfuerzos de optimización modernos. Supervisión en tiempo real, resolución remota de problemas e iniciativas de mejora coordinadas en todas las operaciones distribuidas. La fabricación continúa su transformación digital, y estas funciones son esenciales en la industria manufacturera. Llegar a la fabricación optimizada requiere compromiso, inversión y cambio cultural . El aumento de la competitividad, la mejora de la sostenibilidad y la excelencia operativa hacen que merezca la pena. Examina tus procesos actuales, explora las tecnologías disponibles y comienza tu viaje hacia la optimización ahora mismo.Preguntas frecuentes

- ¿Qué es la optimización del proceso de fabricación? La optimización del proceso de fabricación es la mejora de los flujos de trabajo de producción, el uso de recursos y los resultados operativos que ayudan a maximizar la eficacia, la calidad y la rentabilidad. Se basa en técnicas de optimización de la fabricación para agilizar los procesosy combina principios de ingeniería, análisis de datos y mejora continua para acabar con los residuos y crear más valor para tu empresa.

- ¿Cómo contribuye el acceso remoto a la optimización de los procesos? El acceso remoto te proporciona supervisión en tiempo real, resolución de problemas y asistencia experta en las distintas operaciones de fabricación. Soluciones como RealVNC Connect permiten al personal autorizado acceder de forma segura a los sistemas de control y las plataformas de análisis desde cualquier lugar, lo que acelera la resolución de problemas y la aplicación de mejoras.

- ¿Es seguro el acceso remoto para entornos de fabricación? Sí, cuando se implementa correctamente. Las soluciones de nivel empresarial como RealVNC Connect te ofrecen encriptación de extremo a extremo, autenticación multifactor, controles de acceso granulares y registros de auditoría detallados. Esto protege tus datos sensibles de producción al tiempo que te da flexibilidad para implantar prácticas de optimización eficaces en tu empresa.

- ¿Cuáles son los primeros pasos para optimizar un proceso de fabricación? Haciendo La optimización de procesos en la fabricación a la primera requiere habilidad y determinación. S Empieza con una evaluación exhaustiva de tus operaciones actuales utilizando el mapeo de la cadena de valor para identificar los despilfarros y las ineficiencias. Crea métricas de rendimiento de referencia, empieza a priorizar las oportunidades de mejora en función del impacto empresarial y pon en marcha proyectos piloto para demostrar su valor. El acceso remoto seguro a menudo proporciona ganancias rápidas con una interrupción mínima, lo que te da más aceptación por parte de la empresa para ampliar tus proyectos. f

- ¿Puede la optimización de procesos beneficiar a los pequeños fabricantes? Por supuesto. Normalmente, los pequeños fabricantes son los que más se benefician de la optimización, porque pueden ejecutarla más rápidamente que las grandes entidades corporativas con múltiples niveles de aprobación. Los análisis basados en la nube y las soluciones asequibles de acceso remoto hacen que las técnicas avanzadas de optimización sean accesibles y asequibles, independientemente de lo pequeña que sea tu empresa.